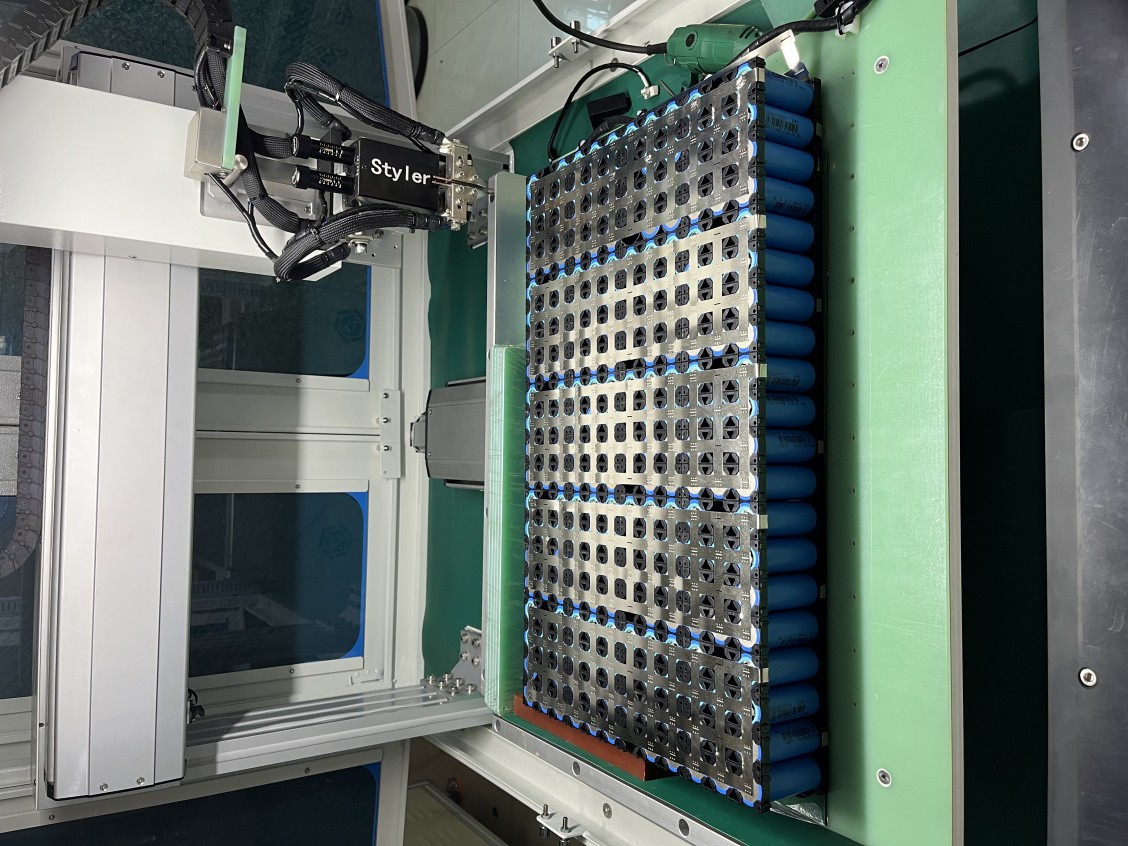

In der sich rasant entwickelnden Welt der Batterieherstellung—Sie versorgt alles mit Strom, von Elektrofahrzeugen über Unterhaltungselektronik bis hin zu Netzspeichern.—Schweißen ist ein entscheidender, aber oft anspruchsvoller Prozess bei der Montage von Akkupacks. Die Integrität jeder Verbindung beeinflusst direkt die Sicherheit, Leistung und Lebensdauer des Packs. Wir bei STYLER sind spezialisiert auf fortschrittliche Schweiß- und Montagelösungen für die Integration von Akkupacks, einschließlich präziser Widerstandsschweißverfahren.Punktschweißgeräte, Hochgeschwindigkeits-Laserschweißmaschinen und schlüsselfertige Montagelinien für Batteriemodule und -packs.

We'Wir haben die zehn häufigsten Fragen zusammengestellt, die unserem Ingenieurteam beim Thema Schweißen von Akkupacks begegnen, und bieten Ihnen Experteneinblicke, die Ihnen helfen, sich in dieser komplexen Materie zurechtzufinden.

1. Welches Schweißverfahren eignet sich am besten zum Verbinden zylindrischer Zellmodule oder Batteriespeicher-Sammelschienen?

Für die Verbindung von Zellen zu Modulen oder das Verbinden von Stromschienen innerhalb eines Packs ist Widerstandspunktschweißen oft die bevorzugte Methode.'Eine schnelle, kostengünstige und zuverlässige Methode zur Herstellung mehrerer starker elektrischer Verbindungen. STYLER's PunktschweißgeräteDurch den Einsatz fortschrittlicher Transistortechnologie bieten sie außergewöhnliche Geschwindigkeit und Stabilität, mit konstanter Stromrückkopplung und adaptiver Steuerung zur Verarbeitung dünner, empfindlicher Materialien wie vernickelter Stromschienen.

2. Wie können wir eine Überhitzung und thermische Schäden an den Batteriezellen während des Schweißens des Batteriepacks verhindern?

Das Wärmemanagement während der Packmontage ist von entscheidender Bedeutung. Der Schlüssel liegt in der äußerst präzisen Steuerung der Energiezufuhr an den Verbindungsstellen. Unsere transistorbasierten Widerstandspunktschweißgeräte erreichen dies durch ultrakurze, präzise getaktete Schweißzyklen (Millisekunden) und minimieren so die Wärmeausbreitung. Beim Laserschweißen sorgt die Auswahl der richtigen Parameter und der Einsatz von Hochgeschwindigkeits-Galvanometerscannern für eine lokalisierte Wärmezufuhr. Unsere Systeme können eine Temperaturüberwachung integrieren, um sicherzustellen, dass benachbarte Zellen innerhalb sicherer Grenzwerte bleiben.

3. Aluminium und Kupfer-Aluminium-Verbundwerkstoffe werden häufig in Sammelschienen verwendet. Welche Schweißlösungen gibt es?

Das Schweißen dieser Werkstoffe erfordert eine sorgfältige Prozessauswahl. Beim Punktschweißen benötigt reines Nickel aufgrund seiner hohen Leitfähigkeit einen hohen Strom in kürzester Zeit. Die Transistorschweißgeräte von STYLER liefern den notwendigen schnellen und stabilen Energieimpuls. Für das Laserschweißen von Aluminium-Stromschienen und -Verbindungen ist dies äußerst effektiv. Bei reinen Kupfer-Stromschienen in Gehäusebaugruppen stellt das Laserschweißen jedoch aufgrund der hohen Reflektivität und Wärmeleitfähigkeit eine Herausforderung dar. Eine praktische und empfehlenswerte Alternative ist die Verwendung von Kupfer-Aluminium-Verbundstromschienen (plattierte Werkstoffe), bei denen die Laserschweißung auf der Aluminiumschicht erfolgt, wodurch eine zuverlässige und stabilere Verbindung gewährleistet wird.

4. Wie wichtig sind die Materialreinheit und die Oberflächenvorbereitung beim Packungsschweißen?

Äußerst kritisch. Oxide, Öle und Verunreinigungen auf Stromschienen oder Anschlüssen führen zu ungleichmäßiger Schweißnahtqualität, erhöhtem elektrischem Widerstand und potenziellen Ausfällen. Ein zuverlässiger Montageprozess sollte daher eine gründliche Reinigung (z. B. Laser- oder Plasmareinigung) unmittelbar vor dem Schweißen umfassen. Die Batteriemontagelinien von STYLER können automatisierte Reinigungsstationen integrieren, um für jede Verbindung gleichbleibende Oberflächenbedingungen zu gewährleisten.

5. Wie können wir eine gleichbleibende Schweißnahtqualität bei der Massenproduktion von Verpackungen sicherstellen?

Konstanz wird durch Anlagenstabilität, Prozessüberwachung und Automatisierung erreicht. Unsere Maschinen zeichnen sich durch folgende Merkmale aus:

Prozessüberwachung in Echtzeit: Messung des dynamischen Widerstands (Punktschweißen) für jede Schweißung.

Adaptive Regelung mit geschlossenem Regelkreis: Automatische Anpassung der Parameter auf Basis von Rückkopplungen.

100%ige Nachschweißprüfung: Integration von Bildverarbeitungssystemen zur Schweißnahtpositionierung und elektrischen Widerstandsprüfung in die Montagelinie zur Qualitätssicherung.

6. Was sind die wichtigsten Vorteile des Laserschweißens bei der Montage von Akkupacks?

Laserschweißen bietet außergewöhnliche Flexibilität bei der Schweißgeometrie (Linien, Kreise, Konturen), minimale mechanische Belastung und die Möglichkeit, auch in beengten Bereichen innerhalb einer Gehäusestruktur zu schweißen. Es eignet sich ideal zum Schweißen von Modulendplatten, Decknähten (sofern erforderlich) und komplexen Stromschienenformen. Es reduziert den Werkzeugverschleiß und ermöglicht schnelle, optisch saubere Schweißnähte.

7. Wann ist eine schlüsselfertige Batteriemontagelinie im Vergleich zu einzelnen Schweißgeräten erforderlich?

Einzelschweißanlagen eignen sich ideal für Forschung und Entwicklung, Pilotlinien oder spezifische Montageschritte. Eine schlüsselfertige Batteriepack-Montagelinie ist unerlässlich für die integrierte Serienfertigung kompletter Module oder Packs. STYLER entwickelt Linien, die den gesamten Prozess automatisieren: Modulstapelung, Platzierung der Stromschienen, Schweißen (Punkt- oder Laserschweißen), elektrische Prüfung und Endintegration. Dies maximiert den Durchsatz, minimiert menschliche Fehler, gewährleistet die Rückverfolgbarkeit und optimiert die Platzausnutzung.

8. Wie geht man mit Schweißspritzern in einem Akku um, die Kurzschlüsse verursachen können?

Schweißspritzer im Inneren einer Verpackung stellen ein erhebliches Sicherheitsrisiko dar. Beim Punktschweißen werden sie durch die Optimierung der Schweißimpulsform und der Elektrodenkraft kontrolliert. Unsere transistorbasierten Punktschweißgeräte bieten eine überlegene Impulssteuerung und reduzieren die Spritzerbildung deutlich. Beim Laserschweißen wird die Spritzerbildung durch die Verwendung des richtigen Schutzgases, die optimale Fokusposition und individuell angepasste Parameter minimiert. Die Systeme von STYLER sind so konfiguriert, dass sie saubere, spritzerarme Schweißnähte erzeugen, die für die Sicherheit der Verpackung unerlässlich sind.

9. Welche Kennzahlen sollten wir verwenden, um die Schweißnahtqualität in einer Packung zu überprüfen?

Neben der visuellen Inspektion gehören zu den wichtigsten Validierungskriterien:

Elektrischer Widerstand/Leitfähigkeit: Gemessen an jeder Schweißverbindung; ein niedriger und gleichmäßiger Widerstand ist für die Leistungsfähigkeit des Gehäuses entscheidend.

Zug-/Schälfestigkeit: Mechanische Zerstörungsprüfung an Proben, um sicherzustellen, dass die Verbindungsintegrität den Spezifikationen entspricht.

Nuggetgröße/Nahtdurchdringung: Verifiziert durch Querschnittsanalyse während der Prozessqualifizierung.

Prozessdatenprotokollierung: Die Parameter jeder Schweißung (Stromstärke, Zeit, Energie) werden von den STYLER-Geräten aufgezeichnet, um eine vollständige Rückverfolgbarkeit der Produktion zu gewährleisten.

10. Wie passt die Industrie das Schweißen für neue Gehäusekonstruktionen wie CTC (Cell-to-Chassis) oder große Strukturgehäuse an?

Diese Konstruktionen erfordern Schweißverfahren, die robuste und zuverlässige elektrische und mitunter auch strukturelle Verbindungen in größerem Maßstab gewährleisten. Sie stellen höhere Anforderungen an Schweißtiefe, -geschwindigkeit und -konstanz. Hochleistungslaserschweißanlagen werden zunehmend für Langnahtschweißungen an Gehäusen und Stromschienen eingesetzt. STYLER ist führend in diesem Bereich und entwickelt Lösungen mit der notwendigen Leistung, Präzision und Flexibilität, um die Herausforderungen der nächsten Generation der Gehäusemontage zu meistern.

Abschluss

Das Schweißen von Akkupacks ist eine präzise Disziplin, die sich auf die Herstellung perfekter elektrischer Verbindungen in einer sicheren und zuverlässigen Baugruppe konzentriert. Die richtige Partnerschaft und die Wahl der Technologie sind entscheidend für den Erfolg Ihres Produkts.

Bei STYLER bieten wir zielgerichtete Lösungen für die Integration von Akkupacks. Von der hohen Geschwindigkeitsstabilität unserer transistorbasierten Widerstandspunktschweißgeräte und der flexiblen Präzision unserer Laserschweißsysteme bis hin zur vollintegrierten Automatisierung unserer Akkupack-Montagelinien – wir setzen alles daran, Ihre Fertigung mit Zuverlässigkeit, Innovation und Exzellenz zu stärken.

Sie möchten Ihren Schweißprozess für Akkupacks optimieren? Kontaktieren Sie noch heute das STYLER-Expertenteam für eine Beratung.

Veröffentlichungsdatum: 11. Dezember 2025