Im Wettlauf um die Deckung der rasant steigenden globalen Nachfrage nach Elektrofahrzeugen und Energiespeichern stehen Batteriehersteller vor einer entscheidenden Herausforderung: die Produktion zu skalieren, ohne Kompromisse bei Qualität, Sicherheit oder Flexibilität einzugehen. Kern dieser Skalierungsbemühungen ist der Montageprozess, insbesondere das präzise und zuverlässige Verschweißen zylindrischer Zellen zu Modulen und Packs. Ein Engpass an dieser Stelle kann eine ganze Produktionslinie zum Stillstand bringen. Die Lösung liegt nicht einfach in schnelleren Maschinen, sondern in intelligenteren, anpassungsfähigeren Systemen: derModulare Schweißwerkbank.

Dieser Artikel untersucht, wie moderne, modulare Arbeitsplatzgestaltung die Hochgeschwindigkeits-Zylinderzellenproduktion revolutioniert und zum unverzichtbaren Motor für eine effiziente, zukunftssichere Batterieherstellung wird.

Die Grenzen fester, linearer Geraden

Herkömmliche, fest installierte Automatisierungslinien für das Zellschweißen sind für ein einzelnes Produkt ausgelegt. Sie eignen sich hervorragend für die Fertigung großer Stückzahlen mit geringer Produktvielfalt. Die Batterieindustrie ist jedoch dynamisch. Zellformate (21700, 46120 usw.), Moduldesigns und Schweißkonfigurationen (seriell, parallel, Matrix) entwickeln sich rasant weiter. Eine starre Produktionslinie kann sich nicht anpassen. Nachrüstungen oder Umrüstungen sind kostspielig, führen zu massiven Produktionsausfällen und unterbrechen die Produktion. Diese mangelnde Flexibilität stellt ein erhebliches Risiko in einem schnelllebigen Markt dar.

Der modulare Vorteil: Agilität als Standard

A modulare Schweißwerkbank Dieses Paradigma wird umgekehrt. Anstelle einer langen, festen Produktionslinie wird die Fertigung in in sich abgeschlossene, funktionale Einheiten – oder Module – unterteilt. Jedes Modul, beispielsweise eine Zellenstapelstation, eine Stromschienen-Platzierungsstation oder, ganz entscheidend, eine Präzisionsschweißstation, bildet eine unabhängige Automatisierungsinsel.

Die Stärke dieses Designs liegt in seinen Kernprinzipien:

1. Einfache Skalierbarkeit: Benötigen Sie einen höheren Durchsatz? Integrieren Sie zusätzliche, identische Schweißmodule, die parallel arbeiten. Die Produktion lässt sich mit minimalen Unterbrechungen skalieren oder rekonfigurieren, ähnlich wie beim Hinzufügen von Hochleistungsrechnern zu einem Servercluster.

2. Unübertroffene Flexibilität: Bei der Einführung eines neuen Zellenformats oder Moduldesigns müssen lediglich die spezifischen Module, die Änderungen erfordern – wie Endeffektorwerkzeuge oder Vorrichtungen – aktualisiert werden. Die Kerninfrastruktur, einschließlich Bewegungssysteme und Steuerungsarchitektur, bleibt unverändert. Dies reduziert Umrüstzeiten und -kosten drastisch.

3. Erhöhte Verfügbarkeit und Wartung: Wenn ein Schweißmodul gewartet werden muss, kann es isoliert und instandgesetzt werden, während die anderen Module weiterarbeiten. Diese parallele Verarbeitungsarchitektur eliminiert potenzielle Fehlerquellen und maximiert so die Gesamtanlageneffektivität (OEE).

Das Herzstück des Moduls: Präzisionsschweißtechnologie

Kernstück jedes Schweißmoduls ist die Technologie, die dauerhafte, niederohmige elektrische und mechanische Verbindungen herstellt. Hier ist Zuverlässigkeit unerlässlich. Moderne Systeme integrieren hochpräzise Laserschweißgeräte oder hochentwickelte Widerstandspunktschweißgeräte, um diese Anforderung zu erfüllen.

Die Integration eines Styler-Präzisionspunktschweißgeräts in eine modulare Arbeitsstation bietet beispielsweise deutliche Vorteile für die Montage zylindrischer Zellen. Seine stabile Energieabgabe und die fortschrittliche Kraftregelung sind entscheidend für das Schweißen der dünnen, oft unterschiedlichen Materialien von Zellanschlüssen und vernickelten Stahlsammelschienen. Eine gleichmäßige Schweißpunktbildung ohne Spritzer oder thermische Beschädigung der empfindlichen Zelle ist für Sicherheit und Langlebigkeit unerlässlich. Eingebettet in ein modulares, servogesteuertes Bewegungssystem ermöglicht ein solches Schweißgerät die schnelle und wiederholgenaue Ausführung komplexer Schweißmuster in einer Zellmatrix.

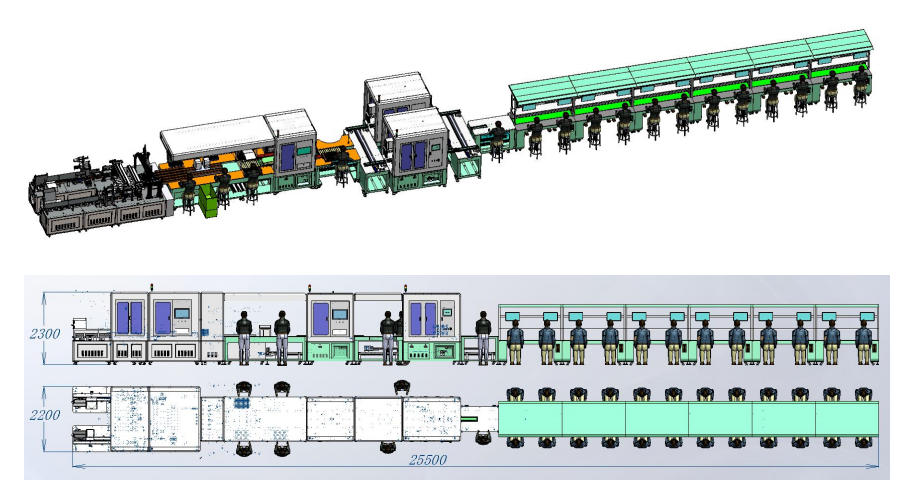

Vom Arbeitsplatz zur halbautomatisierten Fertigungslinie: Die optimale Hybridlösung

Das modulare Konzept lässt sich hervorragend auf die Erstellung halbautomatisierter Montagelinien übertragen. Hierbei werden manuelle Arbeitsschritte wie Sichtprüfung, Steckermontage oder Kabelbaumverlegung ergonomisch in automatisierte Module integriert.

Betrachten wir eine halbautomatische Stromschienen-Schweißanlage, die nach dem Modulprinzip aufgebaut ist. Ein Bediener bestückt eine vorkonfigurierte Zellenvorrichtung mit einer Palette. Diese Palette gelangt dann zu einer automatisierten Station mit einem Styler-Schweißgerät, das alle Stromschienen-zu-Anschlussklemmen-Schweißungen mit höchster Präzision durchführt. Anschließend wird die Palette zu einer manuellen Station für das Auftragen des Wärmeleitmaterials oder die Spannungsabgriffprüfung transportiert, bevor sie zum nächsten automatisierten Modul weitergeleitet wird. Dieser hybride Ansatz vereint die Flexibilität und das Urteilsvermögen menschlicher Mitarbeiter mit der Geschwindigkeit, Präzision und Konsistenz der Automatisierung genau dort, wo es am wichtigsten ist – an der Schweißnaht.

Fazit: Heute für die Zukunft bauen

Für Batteriehersteller ist die Investition in ein modulares Schweißarbeitsplatzdesign eine Investition in Zukunftsfähigkeit und Wachstum. Sie wandelt die Produktionshalle von einer statischen, anfälligen Kette in ein dynamisches, rekonfigurierbares Netzwerk um. Durch die Integration von Präzisionstechnologien wie modernen Punktschweißanlagen in diese flexible Architektur können Unternehmen das Ziel moderner Fertigung erreichen: hohe Produktionsgeschwindigkeit, gleichbleibende Qualität und die Fähigkeit, sich an zukünftige Anforderungen anzupassen.

Dieser modulare Motor treibt nicht nur die heutigen Produktionslinien an, sondern ist auch der Motor für die Innovation der Batterien der Zukunft.

Die bereitgestellten InformationenStylerAnhttps://www.stylerwelding.com/ Diese Website dient ausschließlich allgemeinen Informationszwecken. Alle Informationen auf dieser Website werden nach bestem Wissen und Gewissen bereitgestellt. Wir übernehmen jedoch keinerlei Gewähr für die Richtigkeit, Vollständigkeit, Aktualität, Zuverlässigkeit, Verfügbarkeit oder Aktualität der Informationen. Wir haften unter keinen Umständen für Verluste oder Schäden jeglicher Art, die durch die Nutzung dieser Website oder das Vertrauen auf die dort bereitgestellten Informationen entstehen. Die Nutzung dieser Website und das Vertrauen auf die dort bereitgestellten Informationen erfolgen ausschließlich auf Ihr eigenes Risiko.

Veröffentlichungsdatum: 31. Dezember 2025